L’inspection automatisée réduit de 20 % la quantité de déchets dangereux mis en décharge

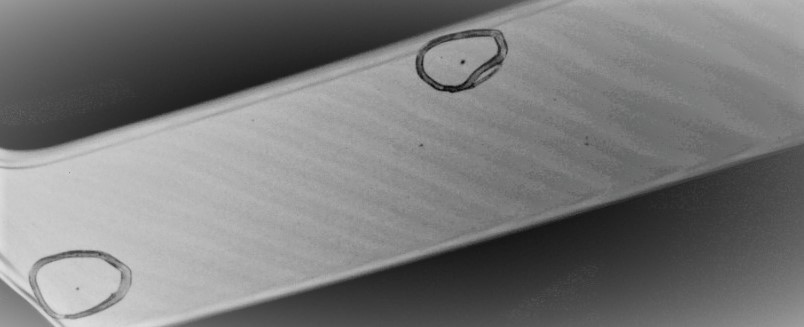

Qualité de la surface réfléchissante

La qualité de la surface réfléchissante n’est généralement qu’un critère visuel et a peu de rapport avec la fonctionnalité du produit. Helmee Imaging a développé la technologie CSD® (Covered Stereo Deflectometry)® pour inspecter automatiquement la qualité visuelle des surfaces brillantes. Le CSD® est une technologie 3D qui fonctionne quelle que soit la forme de la pièce. Nous aimons les éclats brillants et les formes arrondies !

Ce post traite de la manière dont l’inspection automatisée change la donne en termes de réduction des déchets dangereux et non recyclables. Ils sont mis en décharge et se composent souvent de plastiques et de métaux contenant des substances chimiques.

Ce phénomène est significatif, que vous ayez une ligne de chromage, de peinture ou de revêtement PVD… Toutes ces méthodes ont leurs propres processus de production complexes et, par conséquent, le flux et la manipulation des produits dans l’usine varient ; néanmoins, les exigences de qualité sont élevées, en particulier dans l’industrie automobile. Les pièces ayant une surface brillante sont généralement décoratives, ce qui signifie qu’elles créent un certain style et une certaine émotion pour l’utilisateur final. Il est compréhensible que les OEM souhaitent avoir une surface sans défaut, en particulier dans les zones qui sont toujours visibles. L’effet visuel comprend souvent des lumières pour amplifier le rendu ; cela intensifie encore le niveau requis de qualité de surface et oblige les fournisseurs de pièces à inspecter tous les produits qu’ils livrent.

La variation dans l’inspection manuelle

En raison des critères stricts, les fournisseurs de tout rang procèdent à une inspection minutieuse des pièces qu’ils livrent. Les surfaces les plus difficiles à inspecter manuellement sont les surfaces très brillantes. Ces surfaces brillantes sont souvent utilisées dans l’aménagement intérieur des voitures.

L’inconvénient des intérieurs de qualité est que le résultat de l’inspection manuelle est une variable non maîtrisée. Cela signifie qu’au cours de la journée, la répétabilité et les performances globales changent constamment. Cela se produit entre les inspecteurs, et avec le même inspecteur qui obtient des résultats différents pour la même pièce lorsqu’il répète la tâche. Tous ceux qui évoluent dans ce domaine savent très bien que les gens ne sont pas doués pour cette tâche. Nous avons tendance à échouer relativement souvent et, plus encore, il nous est difficile de maintenir nos performances constantes au fil des jours et des semaines.

Nos clients ont rapporté une précision de 80 % en moyenne par inspecteur.

Le CSD® d’Helmee a atteint une précision de 99,97% pour le tri.

Je ne juge ni ne critique les inspecteurs – c’est une tâche vraiment difficile compte tenu des critères extrêmement stricts exigés par la durée du cycle. Des gens sont engagés pour trouver les pièces défectueuses. Naturellement, chacun fait son travail du mieux qu’il peut. De même, quelle est la plus grosse erreur – laisser une pièce défectueuse au client et se voir infliger un traitement de réclamation en conséquence, ou mettre une pièce au rebut juste pour être sûr ?

Oui, en raison de ce mode de pensée, peu importe la formation des gens, ils enverront des pièces OK à la décharge en les mettant au rebut. Après tout, ils font bien leur travail lorsqu’ils voient un défaut et rejettent cette pièce. Essayez vous-même, avec n’importe quel objet que vous avez sur votre bureau ; déclenchez un chronométre, prenez la pièce, regardez-en toutes les faces et essayez de trouver un défaut de 0,2 mm2, puis remettez l’objet à la même place, ou ailleurs s’il y avait un défaut. Vous avez six secondes pour accomplir la tâche. Répétez ce processus d’inspection pendant 30 minutes. Dans ces 30 minutes, vous devriez être capable de traiter 300 pièces ! Pouvez-vous maintenir ce rythme et trouver tous les défauts ? Ajoutons un peu de difficulté, trouvez donc une pièce avec une surface brillante comme un miroir, assurez-vous de la regarder sous une lumière très vive et essayez de trouver les défauts sur la surface. N’oubliez pas que le plastique chromé n’est pas recyclable à un coût raisonnable.

Comparer les chiffres entre l’inspection automatisée et l’inspection manuelle

L’inspection automatisée est généralement plus rapide et toujours plus précise que l’inspection manuelle. Le CSD® d’Helmee a atteint une précision de 99,97% dans le tri – soit 300ppm. Encore une fois, ce chiffre provient de nos clients. Quelle est l’incidence en termes de déchets ? Examinons les chiffres relatifs à ce problème en prenant pour exemple les poignées de portes intérieures. L’industrie produit environ 100 millions de voitures cette année, ce qui équivaut à environ 350 millions de poignées de porte.

En supposant que 6 fois sur 10, lorsque les gens font une erreur de tri, ils mettent au rebut une pièce OK et que les 4 fois sur 10 restantes, c’est l’inverse, c’est une pièce NOK qui est livrée. Encore une fois, il s’agit de chiffres fournis par nos clients, mais nous les avons arrondis pour qu’ils soient un peu plus conservateurs que la réalité, afin de ne pas pénaliser les inspecteurs manuels. Ainsi, une précision de tri de 80 % se traduit par 70 millions d’erreurs commises lors du tri manuel chaque année… L’automatisation traiterait ces cas conformément aux exigences. Donc, 60% de ces 70 millions sont des pièces OK en rebut, et 40% sont des pièces NOK en livraison. La mise en œuvre de l’automatisation permet de réduire les déchets de 20 %. Une poignée de porte intérieure a une masse de 100g, donc la réduction totale des déchets est de 1400 tonnes.

Et cela uniquement en ce qui concerne les déchets dangereux des poignées de porte, qui vont dans les décharges…

Heureusement, il existe aujourd’hui différentes solutions.

Pour en savoir plus sur la technologie CSD® et l'inspection automatisée des produits fortement réfléchissants, veuillez nous contacter.

Nous sommes impatients de discuter du sujet avec vous !

Suivez-nous sur les réseaux sociaux

Obtenez une étude de faisabilité

Mettez-nous au défi

avec vos produits

Notre système de vision industrielle reconnaît tous les types de défauts de la galvanoplastie ou électrodéposition - l'inspection manuelle ne peut pas atteindre la même précision.

Défiez notre technologie de pointe avec Vos produits ! Contactez-nous et améliorons la situation.

*Champs obligatoires

Lire notre politique de données